Journal Information

Title: Enfoque UTE

Abbreviated Title: Enfoque UTE

ISSN (print): 1390-9363

ISSN (electronic): 1390-6542

Publisher: Universidad UTE (Quito, Ecuador)

La ASTM (2012) describe el proceso de diseño asistido por computadora impresión 3D, como el proceso de materializar diseños gráficos tridimensionales digitales en un objeto físico por la sobreposición de capas de material, utilizando un cabezal de impresión, boquilla u otra tecnología de la impresora. Esta tecnología fue patentada por Charles Hulk en 1984, con el nombre de STereoLithography denominado prototipado rápido, siendo una realidad comercial en 1987, con 3D Systems. En 1990 se empieza a aplicar la fabricación aditiva (AM), en contraposición a la tecnología de sustracción como el mecanizado metalmecánico, utilizado en tecnologías de producción y en cadenas de suministro, para obtener patrones de fundición. En 1995, fue utilizada la AM para obtener herramientas de producción, especialmente moldes de inyección en 2000. En adelante, las patentes de estereolitografía y de modelado por deposición fundida (FDM) ha dado lugar a la aparición de las impresoras personales, basadas en “fundir” hilo de plástico (Villagomez, Caracheo, Mondragón, y Castro, 2017).

La expansión y disminución de precios en el mercado de impresoras 3D fue el factor económico en la evolución del conocimiento asociado a esta tecnología y a los nuevos materiales, la cual permite masificar el sistema productivo y un cambio en los paradigmas de producción (Soto de Vicente, 2014). Entre las características positivas del uso de la impresión 3D, se destaca la fabricación rápida de prototipos 3D, la reducción del stock de piezas poco comunes en almacenes de autopartes, la producción de piezas que requieren customización como prótesis y venta de objetos con poca demanda que no compensa hacer un lote previo de unidades (Municipalidad de Cordoba, 2014).

La tecnología FDM trabaja con impresoras 3D, aplicadas a termoplásticos con el fin de construir piezas resistentes, duraderas y dimensionalmente estables, con buena precisión y repetibilidad de cualquier tecnología de impresión 3D; algunos beneficios de FDM son: su tecnología limpia, fácil de usar y amigablemente estables, resolviendo geometrías complejas de construcción. PolyJet es una potente tecnología de impresión en 3D que produce piezas, prototipos y herramientas de acabado suave y de gran precisión, aportando una resolución de capa microscópica y precisión de hasta de 0.01 mm, además produce paredes finas y geometrías complejas, aportando una gama amplia de materiales, algunas ventajas de PolyJet es generar moldes, guías y fijaciones, incorporando mayor variedad de colores.

En el campo de la automoción se continúa investigando acerca de materiales livianos y resistentes, que pueden producirse a través de impresiones 3D. La fabricación de ductos de aire, alerones, accesorios plásticos son entre otros los usos más frecuentes que se están desarrollando. Las industrias y talleres, no necesitan solicitar al proveedor los repuestos de un automóvil cuando se produce una falla, gracias a la impresora 3D se puede producir una réplica del o los repuestos, y con este medio de impresión se puede resolver la falla presentada en los vehículos.

El presente artículo, se basa en una evaluación de manufactura de las tecnologías de impresión 3D, modelado por deposición fundida (FDM) y fabricación aditiva (PolyJet), a partir de comparaciones, estudios computacionales de modelación y fabricación de probetas con dichas tecnologías, utilizando como material constructivo al Acrilonitrilo Estireno Acrilato (ASA) y VeroWhitePlus RGD83 para la aplicación en la fabricación de un conducto de aire automotriz.

Para alcanzar el objetivo de la investigación se desarrollaron un conjunto de pasos: a) selección de materiales, b) caracterización c) diseño CAD, d) análisis CAE: CFD y estructural, e) selección del material apropiado, y f) construcción por AM (Vega et al., 2018).

Selección de materiales

Para utilizar la tecnología FDM se preseleccionaron tres materiales: Acrilonitrilo Estireno Acrilato (ASA), Acrilonitrilo Butadieno Estireno (ABSi) y FDM Nylon 6; de forma equivalente para la tecnología PolyJet se preseleccionaron los fotopolímeros: VeroWhitePlus RGD835, VeroGlaze MED620 y TangoBlack FLX973. Basándose en un estudio comparativo de materiales existentes en el mercado ecuatoriano (Briceño, 2018) y en las propiedades de materiales ofrecidas por Stratasys (2018) como son: rendimiento, color, durabilidad, rigidez, resistencia a los rayos UV; se selecciona el material Acrilonitrilo Estireno Acrilato (ASA) para uso en FDM y el VeroWhitePlus RGD835 para uso con PolyJet.

Caracterización de materiales

Con el fin de conocer las propiedades mecánicas: límite de fluencia (SY), resistencia última (SU), módulo de flexión (Ef) y módulo elástico (E), necesarias para los análisis en CAE, se realizan ensayos de tracción y flexión para plásticos rígidos y semi-rígidos según lo referenciado por Cazón y Morer (2014), Goncalves (2002) y Paredes, Pérez, Miniguano, y Christian (2017). Análisis de las propiedades mecánicas del compuesto de matriz poliéster reforzado con fibra de vidrio 375 y cabuya aplicado a la industria automotriz. Enfoque UTE, 8 (3): 1-15. El ensayo de tracción está basado en la norma ASTM D638-14 (ASTM International, 2014), la muestra a elegir es el Tipo I, utilizado cuando se dispone de material suficiente con un espesor de 7 mm o menos. El espesor del modelo Tipo I será 3.2 ± 4 mm. La dimensión de la probeta de tracción Tipo I se muestra en la Figura 1. El número de probetas a ensayar que recomienda la norma son mínimo de cinco. La velocidad de prueba del ensayo es de 5 ± 25 % mm/min, la velocidad de deformación nominal al comienzo de la prueba es de 0.1 mm/min, el valor que alcanza la ruptura es en un tiempo de prueba de 0.5 a 5 minutos.

Los materiales utilizados para los ensayos de tracción y de flexión son los escogidos: filamento de Acrilonitrilo Estireno Acrilato (ASA), del cual se fabrican 5 probetas aplicadas a la tecnología de Modelado de Fusión por Deposición (FDM) y de VeroWhitePlus RGD835, 5 probetas aplicadas a la tecnología PolyJet.

En el ensayo de flexión, la norma a utilizar es la ASTM 790-02 (ASTM International, 2002), la prueba es de tres puntos, aplicándose a un total de 10 probetas, 5 de filamento ASA, con una densidad de 1.07 g/cm3, y 5 de VeroWhitePlus RGD835, con una densidad de 1,18 g/cm3. Las dimensiones de las probetas de flexión se indican en la Figura 2.

Las probetas son impresas en 3D para los ensayos de tracción (Figura 3) y ensayos de flexión (Figura 4), iguales en los dos materiales a ensayar.

Los ensayos se efectúan en una máquina universal de ensayos Metrotec Serie MTE50, de 50 kN (Figura 5), del Laboratorio de Resistencia de Materiales del Centro de Fomento Productivo Metal Mecánico Carrocero, de Tungurahua, Ecuador, la misma es utilizada para experimentar con materiales poliméricos, cerámicos, compuestos y metales ligeros.

Diseño CAD del ducto de aire

La parte automotriz escogida para la experimentación es el ducto de aire de la camioneta Toyota Stout 2200. A partir de lo referido por López (2017) se aplica la ingeniería inversa mediante la medición de sus dimensiones geométricas para el diseño del modelo CAD por medio de la herramienta Siemens NX 11; en la Figura 6 se muestra la autoparte referida.

Análisis CAE. Ensayos CFD

A partir del modelo CAD se efectúa el análisis CFD por medio de los resultados de la simulación se observan los comportamientos de la presión, velocidad y puntos críticos del flujo en la geometría del conducto. Se genera la malla del volumen de control y se cargan las condiciones de frontera. El estudio se basa en un análisis de turbulencia k-ε (k: energía cinética de turbulencia, ε: velocidad de disipación de la energía de turbulencia), resuelto por diferencias finitas y simulado con FLUENT (Toapanta, Bohórquez, Caiza, y Sarzosa, 2018).

Ensayos estructurales

El análisis estructural, se realiza con el software Ansys Student. Generado el ducto de aire y su toma en CAD, se procede a exportar el ducto en formato tipo STEP para posteriormente importarlo a SPACECLAIM. Capturado el modelo, se procede a la extracción del volumen, se ingresa la geometría y se malla con un jacobino de 1, después se exporta la malla y se selecciona ANSYS CFD, se indican las condiciones de borde con velocidades de ingreso de 1.5 m/s, escogiéndose el modelo matemático a utilizar en este caso, turbulencia k - ε, y por último se procesan los datos, verificando la convergencia (Lozada, y Suquillo, 2018).

Selección de material constructivo

De acuerdo a los resultados de las simulaciones, se escoge el material y tecnología a usar en la construcción de la autoparte.

Construcción de autoparte-ducto de aire

Según el material escogido se procede a la construcción con tecnología AM, del modelo de autoparte-ducto de aire.

En el siguiente epígrafe se detallan los resultados obtenidos al aplicar la impresión 3D en autopartes vehiculares (caso de estudio ducto de aire).

Diseño CAD

En la Figura 7, se muestra el conducto de aire virtual realizado usando software Siemens NX 11, el cual representa la primera etapa para su evaluación en software de simulación con CFD.

En la Figura 8a, se visualiza el conducto flexible que va acoplado al ducto principal, el cual es ensamblado para posteriormente realizar un análisis CFD y estructural. El ensamble se indica en diferentes vistas en la Figura 8b.

Ensayo de tracción

En la Figura 9 se muestra la máquina empleada para el ensayo de tracción con sus características.

En la Figura 10 se presenta el ensayo de tracción del material VeroWhitePlus RGD835, en coordenadas de carga vs desplazamiento, y en la Tabla 1 se relacionan los parámetros principales para las 5 probetas experimentadas, relacionados con: la resistencia máxima (SU), el límite de fluencia (SY), y el límite de rotura (SR).

El resultado gráfico del ensayo de tracción para el material ASA, se muestra en la Figura 11, y en la Tabla 2 se indica SU, SY, SR y el promedio para las 5 probetas experimentadas.

Ensayo de flexión

En la Figura 12 se muestra la máquina empleada para el ensayo de a flexión con sus características.

El resultado gráfico del ensayo de flexión aplicado a las probetas VWP RGD835 se indica en la Figura 13.

El esfuerzo máximo de flexión (σfmax) y el módulo de elasticidad secante de flexión (Ef), resultado de los ensayos de flexión aplicados a las probetas de material VWP RGD835, se muestran en la Tabla 3.

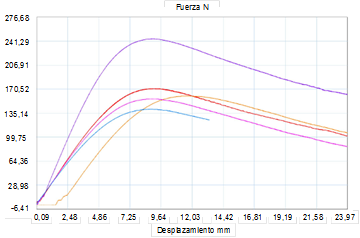

La Figura 14, muestra el comportamiento del ensayo de flexión para las probetas ASA.

Los resultados de los ensayos de flexión para las probetas ASA, se indican en la Tabla 4.

Análisis CFD

En el estudio CFD se procede a calcular la presión total del ducto de aire dando como resultado 3 .18 Pa, al ingreso de la toma del conducto (Figura 15).

Las velocidades del flujo se determinan en los 3 ejes de coordenadas, mostrándose los siguientes valores: velocidades en la toma del ducto u = 2,30 m/s (eje x), v = 0.38 m/s (eje y) y w = 2.80 m/s (eje z), como se indica en la Figura 16.

Comparación de materiales mediante Análisis Estructural (Polipropileno, ASA y VeroWhitePlus RGD835)

En la Tabla 5, se indican las propiedades mecánicas de los materiales analizados, polipropileno (escogido para efectos comparativos, por ser el material original de la pieza a construir), el ASA y el VeroWhitePlus RGD835.

Nota: *Propiedades tomadas de GIMDEPPM (2018).

En la Figura 17,Figura 18yFigura 19 se encuentran los trazados de deformación total (u) y la intensidad de esfuerzo de von Mises (σVM) para el material VeroWhitePlus RGD835, ASA y polipropileno respectivamente.

La Tabla 6, resume la deformación total (u) y la intensidad de esfuerzo de von Mises (σVM), para los tres materiales.

Fabricación del ducto de aire automotriz

En la manufactura del ducto de aire se llevaron a cabo tres etapas de fabricación, la primera es el modelado por medio del software de impresión (Figura 20), el segundo es el conducto de aire ya impreso por partes (el motivo de las partes se debe a que por las dimensiones de la geometría no se acoplaron en la bandeja de impresión) (Figura 21), la siguiente etapa es unir con pegamento ultra fuerte y material de relleno VeroWhitePlus RGD835; ya unida y pegada se atraviesa una luz ultravioleta la cual se encargará de solidificar la pieza para su uso final (Figura 22).

La impresora en 3D utilizada es la Objet 30Pro (Figura 23); esta impresora pertenece a la tecnología PolyJet, la misma posee resinas acrílicas foto curadas con proceso de luz ultravioleta, destacando versatilidad en la impresión de materiales sustitutivos al polipropileno, el espacio de impresión es de 29.4 cm x 19.2 cm x 14.8 cm.

Mediante los ensayos mecánicos (tracción y flexión) se caracterizan los materiales, dando como resultado que el material VeroWhitePlus RDG835 posee una elevada resistencia última (Su) de tracción de 55 MPa, en comparación a la del material ASA con 32 MPa y el polipropileno con 35 MPa. Otra propiedad mecánica es la resistencia a la rotura, donde el material VeroWhitePlus RDG835 posee un valor de 42 MPa, en comparación con el ASA su diferencia es superior en 8 MPa y 11 MPa con relación al polipropileno. En cuanto a la deflexión es superior el VeroWhitePlus RDG835 con 22.52 mm a diferencia del ASA 14 mm y el polipropileno de 14.76 mm.

Según los resultados obtenidos en las diferentes simulaciones estructurales, se determina que el material VeroWhitePlus RGD835 presente en la Tecnología PolyJet posee una intensidad de esfuerzo de von Mises de 0.196 MPa y una deformación total de 0.058 mm, al comparar este polímero con el filamento ASA se prueba que no varía en cuanto a la intensidad de esfuerzo de von Mises, ya que registran valores similares. La deformación total en el material VeroWhitePlus RGD835 es superior con 0.262 mm respecto al filamento ASA.

El VeroWhitePlus RGD835, respecto al material original polipropileno, es superior con un valor mínimo de 0.00045 MPa en la intensidad de esfuerzo de von Mises y en la deformación total de 0.072 mm la diferencia respecto al material original. En cuanto al filamento ASA tiene valores superiores comparados con el polipropileno con diferencias de 0.1918 MPa y 0.00410 mm en la deformación total. En relación con lo que sostiene Morales (2006) existen deformaciones mínimas que sufren los materiales debido a esfuerzos constantes, por ello el análisis CFD determina puntos críticos dentro del ducto para su posterior fabricación.

La presión total del ducto de aire tiene como resultado una presión de 3.18 Pa al ingreso de la toma del ducto, lo que es una presión adecuada y resistente para flujos moderados según lo referenciado por Espinoza (2016). La velocidad del aire en el ducto en el eje X es de 2.30 m/s, en el eje Y es de 0.38 m/s y en el eje Z de 2.80 m/s. Se puede determinar que la velocidad en Z es adecuada para desempañar el parabrisas con velocidades de 10.08 km/h, lo que es un de flujo aire considerable en la entrada del ducto. En relación con lo que sostiene Espinosa (2016) donde las velocidades en los ejes X y Z poseen un mejor desempeño en el flujo de aire debido a su comportamiento geométrico y la presión inicial del sistema.

Al analizar los resultados de las comparaciones, ensayos mecánicos, simulaciones estructurales, velocidad y presión del ingreso de aire, se determina que el material VeroWhitePlus RGD835 posee una adecuada y mejor caracterización para ser usado como material constructivo por la tecnología PolyJet de Manufactura Aditiva en ductos de aire automotriz, coincidiendo con lo que sostiene el Centro de fabricación aditiva 3D (2018) y Xataca (2018).

De acuerdo a los resultados obtenidos a partir de los ensayos mecánicos realizados a los materiales poliméricos, se concluye que el VeroWhitePlus RDG835 posee una elevada resistencia a la tracción y un mayor módulo de elasticidad.

Si bien el material ASA es utilizado en diferentes estudios y aplicaciones, este se comercializa como un “terpolímero amorfo termoplástico”, con una excepcional resistencia a la intemperie, pero el material VeroWhitePlus RGD835, garantiza mejores acabados debido que son homogéneos y tienen un alto desempeño en forma y funcionamiento tanto en piezas móviles como estáticas.

Mediante la caracterización mecánica integral, se concluye que, el material VeroWhitePlus RDG835 por impresión con tecnología PolyJet, posee una mayor capacidad de deformación plástica y de absorción de energía frente a diversas solicitaciones mecánicas en comparación con el Acrilonitrilo Estireno Acrilato ASA, por lo que puede ser considerado un “polímero de alta resistencia”, pero por el contrario responde con una menor deformabilidad que el ASA.

El material VeroWhitePlus RGD835 posee un mejor comportamiento desde el punto de vista de la intensidad de esfuerzo de von Mises y deformación total en comparación con el Acrilonitrilo Estireno Acrilato ASA y el polipropileno; presentando adecuadas características en el proceso de impresión por el método PolyJet con acabado de calidad.

(2012). Standard Terminology for Additive Manufacturing Technologies. doi:10.1520/F2792-12A.

(2018). Producto3D.com. Obtenido Recuperado de. https://producto3d.com/materiales-impresion-3d/comparativa-materiales-fdm-2/.

(2018). Materials. (U. d. Barcelona, Editor) Obtenido deRecuperado de. https://www.ub.edu/cmematerials/es/content/polipropileno.

et al. (2017). El método del diseño y de la ingeniería inversa en el desarrollo de planos de fabricación: una contribución a la enseñanza de la ingeniería mecánica. pp. 37-44, https://revistasomim.net/congreso2017.

(2014). Ciencia y trabajo. Tecnología 3D. https://infossep.gob.ar/.

Soto de Vicente, J. (2014). 3D Rev: Una posible revolución de la producción empresarial. (U. P. Comillas, Ed.). https://repositorio.comillas.edu/xmlui/bitstream/handle/11531/86/TFG000020.pdf?sequence=1.

(2018). Convertir la visión en realidad. https://www.stratasys.com/es/corporate.

Xataca & Xataca. (2018). Éstas son las tecnologías de impresión 3D que hay sobre la mesa y lo que puedes esperar de ellas. Obtenido deRecuperado. https://www.xataka.com/perifericos/estas-son-lastecnologias-de-impresion-3d-que-hay-sobre-la-mesa-y-lo-que-puedes-esperar-de-ellas.